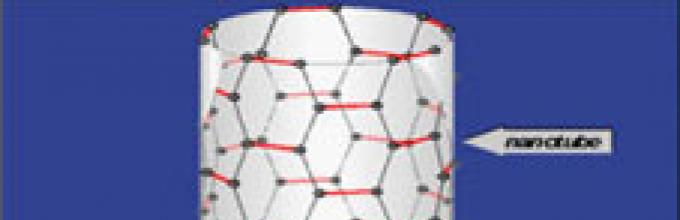

Порошковые углеродные материалы (графиты, угли, сажи, УНТ, графены) широко применяются в качестве функциональных наполнителей различных материалов, причем электрические свойства композитов с углеродными наполнителями определяются структурой и свойствами углерода, а также технологией их получения. УНТ представляют собой порошковый материал из каркасных структур аллотропной формы углерода в виде полых многостенных УНТ с наружным диаметром 10–100 нм (рис.1). Как известно, удельное электрическое сопротивление (ρ, Ом∙м) УНТ зависит от способа их синтеза и очистки и может составлять от 5∙10-8 до 0,008 Ом∙м, что меньше, чем

у графита .

При изготовлении токопроводящих композитов в диэлектрик добавляются высокопроводящие материалы (порошки металла, технический углерод, графит, углеродные и металлические волокна). Это позволяет варьировать электропроводность и диэлектрические характеристики полимерных композитов.

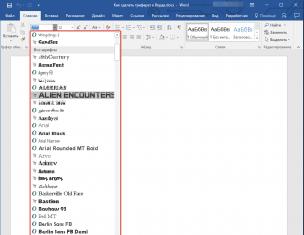

Настоящее исследование проведено для определения возможности изменять удельное электрическое сопротивление УНТ посредством их модифицирования. Это позволит расширить использование таких трубок в качестве наполнителя полимерных композитов с планируемой электропроводностью. В работе использовались образцы порошков УНТ производства "АЛИТ-ИСМ" (Житомир, Киев) и порошков УНТ, подвергнутых химическому модифицированию. Для сравнения электрофизических характеристик углеродных материалов применялись образцы УНТ "Таунит" (Тамбов), синтезированные по ТУ 2166-001-02069289-2007, УНТ ООО "ТМСпецмаш" (Киев), изготовленные по ТУ У 24.1-03291669-009:2009, тигельный графит. УНТ производства "АЛИТ–ИСМ" и "Таунит" синтезируются CVD-методом на NiO/MgO-катализаторе, а УНТ ООО "ТМСпецмаш" – на FeO/NiO-катализаторе (рис.2).

В исследовании при одних и тех же условиях по одинаковым разработанным методикам определялись электрофизические характеристики образцов углеродных материалов. Удельное электрическое сопротивление образцов вычислялось с помощью определения вольт-амперной характеристики навески сухого порошка, спрессованного при давлении 50 кГс (табл.1).

Модифицирование УНТ (№1–4) показало возможность с помощью физико-химических воздействий изменять электрофизические характеристики УНТ (см. табл.1). В частности, удельное электрическое сопротивление исходного образца удалось снизить в 1,5 раза (№1); а у образцов №2–4 – повысить в 1,5–3 раза.

При этом снизилось суммарное количество примесей (доля в виде несгораемого остатка) с

2,21 (исходные УНТ) до 1,8% для

образца №1 и до 0,5% – для №3. Удельная магнитная восприимчивость образцов №2–4 снизилась с 127∙10-8 до 3,9∙10-8 м3/кг. Почти на 40% увеличилась удельная поверхность всех образцов. Среди модифицированных УНТ минимальное удельное электрическое сопротивление (574∙10-6 Ом∙м) зафиксировано у образца №1, что близко к сопротивлению тигельного графита (33∙10-6Ом∙м). По удельному сопротивлению образцы УНТ "Таунит" и ООО "ТМСпецмаш" сравнимы с образцами №2, 3, а удельная магнитная восприимчивость этих образцов на порядок выше, чем у модифицированных образцов УНТ ("АЛИТ-ИСМ").

Установлена возможность варьировать удельное электрическое сопротивление УНТ от 6∙10-4 до

12∙10-4 Ом∙м. Для использования модифицированных УНТ при изготовлении композиционных и поликристаллических материалов, покрытий, наполнителей, суспензий, паст и других подобных материалов разработаны технические условия

ТУ У 24.1-05417377-231:2011 "Нанопорошки многостенных УНТ марок МУНТ-А (MWCNT-A),

МУНТ-В (MWCNT-B), МУНТ-С (MWCNT-С)"

(табл.2).

При введении в полиэтиленовую основу композитов в качестве наполнителя модифицированных порошков УНТ с ростом их электропроводности возрастает электропроводность полимерного композита . Таким образом, в результате направленного модифицирования УНТ открываются возможности варьирования их характеристик, в частности, удельного электросопротивления.

Литература

1. Ткачев А.Г., Золотухин И.В. Аппаратура и методы синтеза твердотельных наноструктур. – М.: Машиностроение-1, 2007.

2. Богатырева Г.П., Маринич М.А., Базалий Г.А., Ильницкая Г.Д., Козина Г.К., Фролова Л.А. Исследование влияния химической обработки на физико-химические свойства углеродных нанотрубок. Сб. науч. тр. "Фуллерены и наноструктуры в конденсированных средах". / Под ред.

П.А.Витязя. – Минск: ГНУ "Институт тепло-массооб-

мена им. А.В.Лыкова" НАН Беларуси, 2011, с.141–146.

3. Новак Д.С., Березенко Н.М., Шостак Т.С., Пахаренко В.О., Богатырева Г.П., Олейник Н.А., Базалий Г.А. Электропроводящие нанокомпозиты на основе полиэтилена. Сб. науч. тр. "Породоразрушающий и металлообрабатывающий инструмент – техника и технология его изготовления и применения". – Киев: ИСМ

им. В.Н.Бакуля НАН Украины, 2011, вып.14, с.394–398.

Powdered carbon materials (graphite, coals, soot, CNTs, graphene) are widely used as functional fillers of different materials, and the electrical properties of composites with carbon fillers are determined by the structure and properties of carbon and by the production technology. The CNTs are a powder material of frame structures of allotropic form of carbon in the form of hollow multiwalled CNTs with an outside diameter of 10 to 100 nm (Fig.1a,b). It is known that the electrical resistivity (ρ, Ohm∙m) of CNTs depends on the method of their synthesis and purification and can range from 5∙10-8 to 0.008 Ohm∙m, which is by order lower than that of graphite .

Fig.1. a) – CNTs powder, b) – a fragment of CNTs (Power Electronic Microscopy)

At manufacture of conductive composites high conductive materials (metal powders, technical carbon, graphite, carbon and metal fibers) are added to dielectrics. This allows to vary the conductivity and dielectric properties of polymer composites.

The present investigation was conducted to determine the possibility of changing the specific electrical resistance of CNTs through their modification. This will expand the use of such tubes as a filler of polymer composites with planned electrical conductivity. The investigation used samples of initial powders of CNTs made by ALIT-ISM (Zhytomyr, Kiev) and CNTs powders which were subjected to various chemical modifications. To compare the electrophysical characteristics of carbon materials CNTs samples "Taunit" (Tambov, Russia) synthesized under 2166-001-02069289-2007, LLC "TMSpetsmash" (Kiev), made under 24.1-03291669-009:2009, crucible graphite, CNTs made by ALIT-ISM and "Taunit" are synthesized with CVD- method on NiO/MgO catalyst and CNTs made by LLC "TMSpetsmash" – on the FeO/NiO catalyst were used (Fig. 2).

Fig.2 a – CNT (ALIT-ISM), b – CNT "TMSpetsmash" (PEM-images).

Investigations under the same conditions using with the same methods developed in the ISM determined the electrical physical characteristics of the samples of carbon materials were determined. The specific electrical resistance of the samples was calculated by determining the current-voltage characteristic of dry powder element pressed under pressure of 50 kg. (Table 1).

The modification of CNTs (No.1-4) has shown the possibility to change the electrical properties of them porpusfully with the help of physical and chemical effects. In particular, specific electrical resistivity of the initial sample was reduced 1.5 times (No.1) and for No. 2 – 4 it was increased 1.5-3 times.

In this case the total amount of impurities (their shere in the form of non-combustible residue) was decreased from 2.21% (initial CNTs) to 1.8% for No.1 and to 0.5% for No.3. Magnetic susceptibility of samples No.2 – 4 was decreased by order. The specific surface area of all samples was increased almost by 40%. Among the modified CNTs minimum specific electrical resistance (574∙10-6 Ohm∙m) is fixed for the sample No.1 which is close to such resistance of crucible graphite (337∙10-6 Ohm∙m). By specific resistance the samples of CNTs "Taunit" and "TMSpetsmash" can be compared with that of samples No.2 and No.3, and the magnetic susceptibility of these samples is by order higher than that of the modified CNTs samples ("Alit-ISM").

Thus, the possibility of modifying CNTs to vary the specific electrical resistivity value of CNTs in the range 6∙10-4÷12∙10-4Ohm∙m was stated. There have been developed specifications 24.1-05417377-231:2011 "Nanopowders of multiwalled CNTs of grades MWCNTs-A, MWCNTs-B, MWCNTs-C (Table 2) for modified CNTs for production of composite and polycrystalline materials, coatings, fillers, suspensions, pastes and other similar materials.

At introduction into the polyethylene base of composites as a filler of modified powders of CNTs of new grades with increasing electrical conductivity of CNTs electrical conductivity of the polymer composite increases. Thus, as a result of the directed modification of CNTs there are new opportunities to vary of their characteristics, in particular, the value of electric resistivity.

Literature

M. M. Mikhnev, N. N. Ishenina, V. N. Nagovitsin

DETERMINATION OF THE ADHESIVE-BONDED JOINT PARAMETERS DURING HOHEYCOMB PANELS MANUFACTURING

The paper covers the strength criteria of adhesive joint skin jacket - honeycomb filler.

The calculation of the theoretical height of the adhesive fillet which is necessary for the required strength of adhesive joint,based on structural peculiarities of manufactured honeycomb panels, is presented.

Keywords: honeycomb panel, adhesive-bonded joint, strength criteria.

© Михнев М. М., Ишенина Н. Н., Наговицин В. Н., 2011

М. М. Симунин, С. В. Хартов, И. В. Немцев, А. В. Шиверский, А. С. Воронин

МОРФОЛОГИЯ ПОРИСТОГО АНОДНОГО ОКСИДА АЛЮМИНИЯ, МОДИФИЦИРОВАННОГО УГЛЕРОДНЫМИ НАНОТРУБКАМИ*

В качестве средства формирования субстрата для синтеза углеродных нанотрубок разработана экспериментальная технология модификации анодного оксида алюминия углеродными нанотрубками. Рассмотрена морфология пористого анодного оксида алюминия на промежуточном этапе формирования активного нано-ворсистого материала.

Ключевые слова: углеродные нанотрубки, пористый оксид алюминия, каталитические субстраты, наномембраны.

Углеродные нанотрубки (УНТ) является весьма распространённым материалом в электронной технике . Наибольших успехов в этом вопросе удалось достичь в эмиссионной технике . К сожалению, плотный «лес» углеродных нанотрубок представляет собой однородную эмитирующую поверхность уже на сравнительно небольших расстояниях от концов нанотрубок, поэтому синтез направленных, удалённо отстоящих нанотрубок является актуальной научной задачей. Кроме того, получение направленных углеродных нанотрубок связано с рядом технологических затруднений, например, введения направляющего поля или прецизионного контроля скорости и однородности потока парогазовой смеси в процессе роста УНТ. Следует отметить, что получение массива раздельных вертикальных углеродных нанотрубок важно также для создания мембран нового типа - активных наномембран, в частности, НЭМС-мембран, в которых каждая нанопора содержит 2 независимых электрода (в случае НЭМС-мембран один из электродов способен контролируемо изменять своё механическое состояние). Данный подход является одним из приложений активного нановорсистого материала, концепция и технология которого развивается авторами .

Перспективным способом получения массива нанотрубок, удовлетворяющего выдвигаемым требованиям, является синтез направленных нанотрубок

в порах анодного оксида алюминия. В этом случае одновременно разрешаются обе вышеупомянутые проблемы. Таким образом, исследование морфологии пористого анодного оксида алюминия (ПАОА), модифицированного нанотрубками, представляется актуальной научной задачей.

Методика получения образцов. Образцы 1-го типа представляют собой ПАОА с углеродными нанотрубками в порах и на поверхности. Их формирование производилось следующим методом. Фольга алюминия марки А0 подвергалась анодированию в щавелевом электролите в течение 40 мин, в гальваностатиче-ском режиме при токе 70 мА. Анодирование приводило к образованию 15 мкм слоя пористого анодного оксида. Полученный ПАОА напитывался прекурсором катализатора роста углеродных нанотрубок , после чего производился их синтез методом каталитического пиролиза этанола .

Образцы 2-го типа представляют собой ПАОА только с углеродными нанотрубками в порах, которые были подтравлены жидкостным методом с целью обнажить УНТ. Образец получался методом, аналогичным 1 типу, однако после синтеза УНТ с поверхности ПАОА механически удалялись нанотрубки, таким образом, оставлялись только нанотрубки в порах, и затем проводилось травление ПАОА в Сг03-Н3Р04-тр авителе.

*Работа выполнена при финансовой поддержке Федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009-2013 гг.

Методика исследования образцов. Морфология поверхности исследовалась методами растровой электронной микроскопии (РЭМ) в режиме вторичных электронов на микроскопе НйасЫ Б5500 по методике . В процессе пробоподготовки образцы проявили высокую механическую прочность и трибологическую стойкость, в связи с этим образцы готовились стандартными для электронной микроскопии методами механической обработки материалов.

Результаты исследования. РЭМ-исследования показали, что поверхность образцов 1 типа (рис. 1) представляет собой плотный сплетенный слой углеродных нанотрубок (рис. 1, а), который обусловлен остаточным катализатором, образовавшимся из прекурсора на поверхности ПАОА, но не попавшем в поры. На поверхности образца были найдены участки разрыва слоя углеродных нанотрубок (рис. 1, б), под которыми видны поры ПАОА с углеродными нанотрубками внутри.

Диаметр ячеек пор оксида алюминия составляет величину порядка 100 нм, в то же время диаметр самих пор в ячейках оксида алюминия составляет 30-50 нм. Диаметры пор в оксиде алюминия коррелируют с диаметрами углеродных нанотрубок, которые также находятся в диапазоне 30-50 нм. Очевидно, что диаметр пор определяет диаметр частицы катализатора, которая в ней формируется из прекурсора. В свою очередь, известно, что диаметра частиц катализатора определяет диаметр нанотрубок , таким образом, диаметр пор анодного оксида алюминия определяет диаметр нанотрубок.

Образцы 2 типа (рис. 2) представляют собой массив отдельностоящих углеродных нанотрубок, изолированных друг от друга стенками ячеек ПАОА (рис. 2, а). РЭМ-изображение хорошо указывает на то, что диаметр углеродных нанотрубок строго совпадает с диаметром пор, в которых они находятся и полностью их заполняют.

Рис. 1. Вид поверхности образца нановорсистого материала на промежуточном этапе формирования, РЭМ-изображения: а - сплетенный слой углеродных нанотрубок; б - углеродные нанотрубки с ячейками пор

Рис. 2. Вид поверхности образца нановорсистого материала на промежуточном этапе формирования, РЭМ-изображения:

а - вид сверху; б - под углом 30о

Жидкостное травление ПАОА привело к оголению УНТ, которые находились в порах (рис. 2, б). Аспектное соотношение полученных остриёв можно оценить величиной порядка единицы.

Дальнейшее травление с целью удлинения торчащих остриёв УНТ приводит к появлению каверн в материале ПАОА, что лишает его однородности, продемонстрированной на рис. 2.

Модификация ПАОА углеродными нанотрубками приводит к появлению их в каждой поре, что может быть использовано для формирования отдельностоящих одноострийных эмиттеров на основе углеродных нанотрубок. Касательно создания в рамках данного подхода мембран нового типа - активных наномембран, можно отметить следующее. Достигнутые результаты позволяют приступить к следующему этапу, предполагающему переход от несквозных НЭМС-пор к монослою сквозных НЭМС-пор.

Планируемые работы включают разработку технологической операции локального растрава диэлектрической матрицы вдоль углеродных нанотрубок, реализацию метода саморегуляции диаметра выходных отверстий сквозных пор, разработку техпроцесса формирования несущей мембраны с микрометровыми порами, обеспечивающей механическую прочность монослоя НЭМС-пор. К настоящему моменту реализуемость эффектов, лежащих в основе указанных операций, подтверждена авторами экспериментально.

1. Anantram M. P. Leonard F. Physics of carbon nanotube electronic devices // Reports on progress in physics / Institute of Physics Publishing. 2006. № 69. Р. 507-561.

2. Field deployment of a portable X-ray diffraction / X-ray flourescence instrument on Mars analog terrain / P. Sarrazin // Powder Diffraction. 2005. Vol. 20. P. 128-133.

3. Хартов С. В. Активный метаматериал на основе интегральных НЭМС-структур // Вестник СибГАУ. 2009. Вып. 4 (25). C. 49-53.

4. Комаров И. А., Симунин М. М. Формирование наночастиц катализатора для роста углеродных нанотрубок в задачах электроники // Микроэлектроника и Информатика: тез. докл. М. : МИЭТ, 2008. С. 11.

5. Бобринецкий И. И., Неволин В. К., Симунин М. М. Технология производства углеродных нанотрубок методом каталитического пиролиза из газовой фазы этанола // Химическая технология. 2007. № 2. С. 58-62.

6. Исследование углеродного наноматериала методами атомно-силовой и электронной микроскопии / И. И. Бобринецкий [и др.] // Известия вузов. Электроника. 2007. № 4. С. 3-6.

7. Microscopic mechanisms for the catalyst assisted growth of single-wall carbon nanotubes / J. Gavillet // Carbon. 2002. № 40. Р. 1649-1663.

M. M. Simunin, S. V. Khartov, I. V. Nemtsev, A. V. Shiverskiy, A. S. Voronin

MORPHOLOGY OF POROUS ANODIC ALUMINUM OXIDE MODIFIED BY CARBON NANO-TUBES

The experimental technology of modification of anode oxide of aluminum by carbon nano-tubes is developed. The morphology ofporous anode of aluminum oxide at the intermediate stage offormation of active nano-fiber material is considered.

Keywords: carbon nanotubes, porous aluminum oxide, catalytic substrates, nanomembranes.

© Симунин М. М., Хартов С. В., Немцев И. В., Шиверский А. В., Воронин А. С., 2011

Изобретение относится к области изготовления материалов для систем хранения водорода, а также к области получения углеродных нанотрубок и может использоваться при изготовлении углеродных нанотрубок, применяемых в качестве материала-носителя в различных системах аккумулирования водорода. Сущность изобретения: способ обработки углеродных нанотрубок предусматривает нагрев при температуре 1500-1600°С в парах сульфида цинка в течение 20-30 мин. Техническим результатом изобретения является увеличение сорбционной емкости углеродных нанотрубок при одновременном снижении температуры и продолжительности процесса обработки. 1 табл.

Изобретение относится к области изготовления материалов для систем хранения водорода, а также к области получения углеродных нанотрубок и может использоваться при изготовлении углеродных нанотрубок, применяемых в качестве материала-носителя в различных системах аккумулирования водорода.

Известен способ обработки углеродных нанотрубок нагревом до 1700-2200°С в потоке аргона в течение 120 минут - прототип. Способ позволяет увеличить сорбционную емкость углеродных нанотрубок по отношению к водороду в 1,26-3,09 раза в зависимости от температуры обработки. Основным недостатком способа является необходимость использования высокой температуры обработки для существенного увеличения сорбционной емкости материала. Обработка при 1700°С увеличивает адсорбционную способность только в 1,26 раза, тогда как для увеличения сорбционной емкости в 3,09 раза требуется нагрев до 2200°С. К недостаткам также следует отнести большую длительность обработки (120 минут).

Задачей настоящего изобретения является увеличение сорбционной емкости углеродных нанотрубок при одновременном снижении температуры и продолжительности процесса обработки.

Эта задача решается в предлагаемом способе обработки углеродных нанотрубок, включающем нагрев, который проводится при температуре 1500-1600°С в замкнутом объеме в парах сульфида цинка в течение 20-30 мин.

Обработка в парах сульфида цинка позволяет увеличить сорбционную емкость углеродных нанотрубок по отношению к водороду в 3,4 раза, при этом температура проведения процесса снижается до 1500-1600°С, а продолжительность обработки снижается до 20-30 минут.

Сульфид цинка имеет температуру плавления 1765°С и давление собственных паров в точке плавления свыше 4,5 атм. При нагреве сульфида цинка в твердой фазе он сублимирует; при температуре примерно 1550°С давление собственных паров составляет 1 атм. При нагреве материала выше 1600°С пары сульфида цинка интенсивно диссоциируют с образованием атомарного цинка и молекулярной серы.

Увеличение сорбционной емкости углеродных нанотрубок под воздействием паров сульфида цинка объясняется увеличением площади активной поверхности нанотрубок за счет химического взаимодействия этих материалов.

Выбор температурного интервала проведения процесса обработки обусловлен тем, что при температурах ниже 1500°С, когда давление собственных паров ZnS меньше 1 атм, сульфид цинка испаряется недостаточно интенсивно и существенного увеличения сорбционной емкости нанотрубок не достигается. При температурах выше 1600°С пары сульфида цинка интенсивно диссоциируют и углеродные нанотрубки быстро разрушаются под воздействием сильного окислителя - газообразной серы, являющейся одним из продуктов диссоциации.

При длительности процесса менее 20 мин сорбционная емкость углеродных нанотрубок не достигает максимальных значений. При увеличении продолжительности обработки свыше 30 мин сорбционная емкость сначала перестает увеличиваться, а затем начинает снижаться, что можно объяснить начинающимся разрушением нанотрубок.

По окончании процесса избыточный испарившийся сульфид цинка конденсируется на холодных стенках устройства для проведения обработки и может быть собран для повторного использования.

Режимы обработки приведены в таблице, где для сравнения также приводятся результаты обработки по способу-прототипу, взятые из .

| Таблица | ||||||

| № п/п | Температура обработки, °С | Время обработки, мин | Сорбционная емкость необработанных нанотрубок, мас.% | Сорбционная емкость обработанных нанотрубок, мас.% | Увеличение сорбционной емкости | Способ |

| 1. | 1700 | 120 | 1,29 | 1,62 | в 1,26 раза | прототип |

| 2. | 1900 | 120 | 1,29 | 2,21 | в 1,71 раза | прототип |

| 3. | 2000 | 120 | 1,29 | 2,34 | В 1,81 раза | прототип |

| 4. | 2200 | 120 | 1,29 | 3,98 | в 3,09 раза | прототип |

| 5. | 1480 | 25 | 1,2 | 3,2 | в 2,7 раза | предлагаемый |

| 6. | 1500 | 25 | 1,2 | 4,1 | в 3,4 раза | предлагаемый |

| 7. | 1550 | 25 | 1,2 | 4,1 | в 3,4 раза | предлагаемый |

| 8. | 1600 | 25 | 1,2 | 4,1 | в 3,4 раза | предлагаемый |

| 9. | 1620 | 25 | 1,2 | 3,4 | в 2,8 раза | предлагаемый |

| 10. | 1650 | 25 | 1,2 | Разрушение нанотрубок | предлагаемый | |

| 11. | 1550 | 15 | 1,2 | 3,6 | в 3 раза | предлагаемый |

| 12. | 1550 | 20 | 1,2 | 4,1 | в 3,4 раза | предлагаемый |

| 13. | 1550 | 30 | 1,2 | 4,1 | в 3,4 раза | предлагаемый |

| 14. | 1550 | 35 | 1,2 | 4,0 | в 3,3 раза | предлагаемый |

| 15. | 1550 | 40 | 1,2 | 3,7 | в 3,1 раза | предлагаемый |

| Примечание: условия насыщения водородом во всех случаях одинаковы - давление 100 атм, температура 25°С, продолжительность насыщения - 24 часа. |

Из таблицы видно, что только при условиях, соответствующих предлагаемым (строки 6-8, 12-13) достигается максимальное увеличение сорбционной емкости углеродных нанотрубок. При этом температура и длительность обработки снижаются по сравнению со способом-прототипом.

Навеску углеродных нанотрубок массой 1 г помещают в контейнер так, что нанотрубки находятся над источником сульфида цинка массой 0,5 г на расстоянии 30 мм. Контейнер вакуумируют до 10 -3 мм рт.ст. и герметизируют. Затем контейнер помещают в безградиентную печь, разогретую до 1550°С, и выдерживают 25 минут. Потом контейнер извлекают, охлаждают и вскрывают. Испарившийся сульфид цинка, сконденсированный на стенках контейнера, собирается для повторного использования. Обработанные нанотрубки насыщаются водородом под давлением 100 атм и при температуре 25°С в течение 24 часов. Сорбционная емкость углеродных нанотрубок увеличивается в 3,4 раза по сравнению с исходным образцом.

Способ обработки углеродных нанотрубок, включающий нагрев, отличающийся тем, что обработка проводится при температуре 1500-1600°С в парах сульфида цинка в течение 20-30 мин.

Углеродные нанотрубки известны своими уникальными механическими, электрическими и термическими свойствами, пригодными для широкого спектра применения в полимерах. Модуль Юнга 1000 ГПа и прочность на разрыв 60 ГПа были измерены на индивидуальной структуре. Эти показатели на несколько порядков превышают показатели обычных конструкционных пластмасс. Высокая электропроводность и теплопроводность были также установлены экспериментальным путем, при этом их величины приближались или превышали показатели металлов. Такое сочетание свойств и формы продукта, совместимое с современными технологиями переработки полимеров, обеспечивает создание новых конструкционных материалов.

Коммерческое применение

Использование углеродных нанотрубок для придания полимерам антистатических и проводящих свойств является на сегодняшний день коммерческой практикой и распространяется в таких отраслях, как электроника и автомобильная промышленность. На рисунке 1 представлено стандартное изображение проводимости конструкционного термопласта. Наполнение для достижения пропускания электричества в случае с многостенными углеродными нанотрубками может быть в 5-10 раз ниже, чем для проводящего технического углерода. Аналогичные сравнения проводятся в термоотверждаемых смолах, например, эпоксидных, но при значительно более низком наполнении. Этот феномен можно объяснить теорией перколяции (просачивания): путь для потока электронов создается, когда частицы находятся очень близко друг к другу или достигли порога перколяции. Волокнистые структуры с высоким коэффициентом отношения (длина/диаметр) увеличивают количество электрических контактов и обеспечивают более однородный путь. Геометрический коэффициент отношения углеводородных нанотрубок в конечном продукте (например, частях, изготовленных литьем под давлением) обычно превосходит 100 по сравнению с короткими углеродными волокнами (<30) и техническим углеродом (>1). Это объясняет более низкую дозировку, необходимую для заданного удельного сопротивления. Перколяционное поведение может варьироваться в зависимости от типа смолы, вязкости и метода переработки полимеров.

Рис. 1. Зависимости электропроводности от содержания углеродных наполнителей: углеродных нанотрубок, высоко проводящей углеродной сажи, стандартного технического углерода.

Сниженное содержание наполнителя может предоставить несколько преимуществ, таких как улучшенная способность к переработке, внешний вид поверхности, сниженное оплывание, повышенная способность удержания механических свойств исходного полимера. Эти преимущества обеспечили ввод многостенных углеродных нанотрубок в способы применения проводящих полимеров, таблица 1. В указанных способах применения они могут конкурировать с такими добавками, как высоко проводящий технический углерод и углеродные волокна, по соотношению стоимость/технические характеристики или на основе уникальных характеристик, которые невозможно достичь или подобрать для спецификаций продуктов.

Таблица 1. Коммерческое применение проводящих полимеров с многостенными углеродными нанотрубками.

Рынок | Применение | Свойства составов на основе углеродных нанотрубок |

| Автомобили | Детали топливной системы и топливопроводы (соединители, детали насоса, уплотнительные кольца, трубки), внешние кузовные детали для электроокраски (бамперы, корпуса зеркал, крышки топливных баков) | Улучшенный баланс свойств по сравнению с техническим углеродом, способность к переработке для крупных частей, устойчивость к деформации |

| Электроника | Технологические инструменты и оборудование, кассеты для полупроводниковых пластин, конвейерные ленты, объединительные блоки, оборудование для чистых комнат | Повышенная чистота смесей по сравнению с углеродными волокнами, контроль удельного сопротивления поверхности, способность к обработке для отливки тонких частей, устойчивость к деформации, сбалансированность свойств, альтернативные возможности пластмассовых смесей по сравнению с углеродными волоконами |

Включение многостенных углеродных нанотрубок в пластмассы или эластомеры основано на относительно стандартных устройствах, применяемых в резиновых смесях и термопластах, например, экструдеры с тонкими шнеками и закрытые резиносмесители. Многостенные углеродные нанотрубки производства Nanocyl могут поставляться в форме порошка (Nanocyl® 7000) или термопластических концентратов (PlastiCyl™).

Применение композиционных материалов конструкционного назначения

Исключительная прочность углеродных нанотрубок имеет выгодное применение для создания различных видов спортивных товаров на основе композитных материалов из углеродных волокон и эпоксидных смол. Для упрощения включения и улучшения соединения со связующей фазой (например, эпоксидная смола или полиуретан) углеродные нанотрубки обычно химически модифицируются на поверхности. Стандартное усовершенствование, измеренное на армированном волокнами композиционном материале, составляет от 10 до 50% по прочности и динамической нагрузке. Такой уровень усиления может иметь существенное значение для данного композиционного материала, обычно ограниченного свойствами смолы.

Новые разработки

Сеть исключительно тонких проводящих структур, таких как углеродные нанотрубки, также предоставляет новые возможности в тонкопленочной технологии, включая антистатические прозрачные и проводящие покрытия с постоянной проводимостью, улучшенные механические свойства и повышенную стойкость к химическим воздействиям. В настоящее время разрабатываются технологии высокопроводящих прозрачных пленок, которые в ближайшем будущем смогут конкурировать с технологиями использования оксидов металлов, такими как технология напыления оксида индия и олова, применяемая сегодня для изготовления прозрачных электродов в плоскопанельных дисплеях и более ограниченных конструкциях, например, гибких дисплеях.

Разработана современная технология производства бумаги с применением многостенных углеродных нанотрубок. Такая бумага используется для создания более гибкого теплозащитного покрытия для защиты автомобильных зеркал от обледенения, подогрева полов и других нагревательных устройств.

Проводятся исследования новых свойств, получаемых при незначительной добавке многостенных углеродных нанотрубок в полимеры, например, огнестойкости и противогнилостности, которые могут привести к разработке новых продуктов, более соответствующих современным экологическим требованиям и обладающих улучшенными эксплуатационными качествами по сравнению с существующими материалами, при условии экономии.

Армированные эластомеры

Технический углерод и другие порошковые наполнители имеют широкое применение для армирования резины в шинах и другой промышленной резины. Состав может содержать высокий уровень загрузки наполнителями для повышения прочности и жесткости до необходимого уровня (более 50% массы), но при этом проявлять недостаток эластичности при некоторых видах применения. Замена на 5-10% наполнение многостенными углеродными нанотрубками, такими как Nanocyl® 7000, может обеспечить в высокоэффективных эластомерах аналогичный уровень прочности и жесткости при улучшенной эластичности, представляя новый баланс механических свойств, несравнимый с традиционными материалами.

Использование углеродных нанотрубок в коммерческих целях на сегодня является реальностью, что привлекает все большее внимание. Это означает, что они приняты промышленностью в качестве компонента добавленной стоимости, конкурирующего с другими вариантами, которые регулируется промышленными стандартами. В настоящее время ведется исследование новых полезных и непрогнозируемых свойств углеродных нанотрубок, которые позволят расширить их проникновение в отрасль полимеров.

Ученые из Университета Канагавы (само собой, это Япония) смогли управлять левитирующим объектом не только бесконтактно, но еще и без изменения характеристик магнитного поля. Все это оказалось возможным благодаря особой конфигурации магнитов (они размещены в шахматном порядке) и воздействию лазера на парящий диск. Лазер воздействует таким образом, что край диска нагревается, возникает разница температур, и диск перемещается вслед за лучом. Вот, как все это выглядит:

Еще больше интересных фактов можно найти на сайте polezno.kg

Своеобразное Рождество на антарктической полярной станции

Каждый из нас по-разному отметил Рождество. Кто-то вообще этот день за праздник не признает, кто-то с друзьями праздновал, кто-то в теплые края поехал. А вот ученые с антарктической станции решили запустить в полет особый телескоп, массой в целых 1,8 тонны. Это - стратосферный телескоп, который выполняет ряд важнейших задач для исследования процессов звездообразования и планетообразования. Устройство будет парить на высоте около 30 километров, изучаяя космическое пространство. По утверждению астрономов, такие телескопы дешевле, чем орбитальные, да и стоимость их эксплуатации не в пример ниже, чем стоимость эксплуатации орбитальных телескопов.

Углеродные трубки опасны для здоровья

Ученые из Эдинбургского университета выяснили, что углеродные нанотрубки не менее (а может, и более) вредны, чем асбест. Все дело в том, что сама трубка очень тонкая (имунная система человека не рассчитана на такие размеры), но длинная. Таким образом, попадая в легкое, нанотрубка поражает легкое, а имунная система вовсе не борется с таким "соседом". Пока что не совсем понятно, будут ли нанотрубки накапливаться в организме человека, в случае долгого взаимодействия с материалом из углеродных нанотрубок. Но и в кратковременном интервале все это может нанести вред здоровью человека.

Если кому-то интересно, получить подробную информацию на английском можно