способен сам перемещаться по комнате, объезжать препятствия, а также собирать мусор. Для облегчения конструкции и простоты сборки в качестве материала для основы используется картон.

Материалы и инструменты для изготовления:

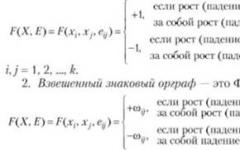

- плотный картон (нужно много кусков);

- arduino (автор использовал аналог за 210 р.);

- небольшая макетка стоимостью 80 р.;

- два ультразвуковых дальномера (стоимость 300 р.);

- контроллер моторчиков (80 р.);

- два мотор-редуктора с колесами (300 р.);

- блок аккумуляторов с контроллером заряда на 18 В;

- несколько метров витой пары;

- турбина от старого пылесоса;

- кулер от компьютера.

Это тихий и мощный двигатель. Основная нагнетательная щетка автоматически регулирует высоту, чтобы лучше контактировать с полом, чтобы полностью удалить загрязнения на неровных поверхностях. Боковая щель регулирует скорость вращения для различных типов очистки.

Используя стенной датчик, робот поддерживает расстояние 10 мм от стены и эффективно очищает края боковой щеткой. Благодаря этому решению устройство не ломается от стен и других препятствий, которые долгое время переводились в красивый вид. Боковая щетка крепится винтами, поэтому при необходимости ее можно заменить или демонтировать.

Процесс изготовления:

Шаг первый. Создаем поворотную платформу для робота

Для своей первой самоделки автор использовал танк из игры "Танковый бой", из игрушки были выброшены все лишние детали, остался только корпус, а также двигатели и колеса. После этого был установлен Arduino UNO, драйвер двигателей и ультразвуковой дальномер. В качестве источника питания использовались три литиевые батареи по 3.7 В.

Такая конструкция имела ряд минусов. К примеру, из-за того, что колеса находились сзади платформы, у робота возникали проблемы при повороте, робот часто буксовал.

Также из-за очень большой скорости передвижения робот порой не успевал реагировать на сигналы дальномера и врезался.

Удивительный внешний вид снаружи и внутри, элегантный и элегантный. Модульный дизайн с 7 частями имеет элегантный белый корпус. Чтобы очистить пылесос, просто поднимите крышку, вытащите пылесборник и вылейте содержимое одной рукой. Рабочий контейнер будет содержать около 420 мл примесей. При желании вы также можете очистить фильтр под крышкой. Очень легко удалить основную чистящую щетку, которую можно использовать с гребенчатым комплектом.

Ячейки, используемые в аккумуляторном устройстве, защищены специальным корпусом. Как док-станция, так и аккумулятор используют встроенные высококачественные чипы, которые контролируют процесс разрядки заряда. Кроме того, для повышения безопасности пользователей и обеспечения долговременной эффективности они оснащены рядом систем безопасности.

Все проблемы были решены путем сборки новой платформы из картона. Для этого нужно вырезать 2 круга диаметром 30 см, а затем склеить их поперек волокон. В итоге получается довольно прочная конструкция на изгиб. Что касается моторчиков и редукторов, то они были взяты из предыдущей самоделки.

Шаг второй. Создаем сенсоры

Изначально робот ориентировался за счет дальномеров, но автору их работа не понравилась и в итоге было решено от их избавиться. На их смену пришли контактные бампера, при этом робот стал вести себя адекватнее, да и вложений при этом требуется меньше.

Защита от перегрузки - полная защита от перегрева - защита от перегрева - защита от короткого замыкания - защита тока - защита от напряжения. Приложение позволяет удаленно включать, контролировать, отслеживать текущий процесс очистки, изменять режимы очистки и планировать задачи. После запуска устройства дождитесь его синхронизации с приложением. После подключения смартфон будет иметь информацию об очищенной поверхности, уровне заряда аккумулятора, истекшем времени с момента начала очистки. Приложение также позволяет вам отправить робота на док-станцию, начать очистку, выбрать режим очистки.

Контактные бампера изготавливаются очень просто. Нужно взять картон и на одну его сторону приклеить фольгу, это будет первым контактом. К этой фольге нужно подать напряжение +5 В. Напротив платформы нужно установить изогнутый проводок от витой пары, он подключается через резистор, благодаря этому ложных срабатываний будет меньше. Когда робот будет во что-то врезаться, то будут замыкаться контакты, и затем электроника будет разворачивать робота в другом случайном направлении.

Шаг третий. Делаем пылесос и пылесборник

Благодаря таким материалам как картон и скотч можно быстро собрать практически любой макет. Для работы турбины используется источник питания в 18 Вольт, напрямую от батареи. При такой нагрузке кулеры греются, но работают.

Для изготовления турбины берется кулер от компьютера и затем от него отламываются все лопасти. Далее на кулер крепится турбина от пылесоса, ее нужно приклеить суперклеем. Самое главное здесь - приклеить точно, не должно быть дисбаланса. Без нагрузки и питании 18 Вольт кулер выдает порядка 2600 RPM, что создает отличную тягу. В заключении вся конструкция собирается так, как можно увидеть на фото и после этого робота можно испытывать.

Что касается алгоритма работы, то он очень простой. Если робот во что-то врезается, он затем разворачивается на случайный угол.

В будущем автор планирует сделать платформу из фанеры, чтобы она была прочнее. Еще в планах установка двух щеток спереди для более эффективной сборки мусора. Выдуваемый воздух можно направить под платформу, чтобы пыль собиралась эффективнее.

Автоматизированный пылесос с автономным источником питания, конечно же, не развивает такую , как ручной вариант. Практические испытания показали большую эффективность использования маленькой щетки совместно с всасывающей турбиной. Для уборки по углам передняя часть пылесоса оснащается 2 щетками, которые при работе подгребают мусор к главной.

Питание роботизированной системы можно осуществлять от нескольких аккумуляторов, напряжение на клеммах которых – 12 V (18 V), а его емкость равняется 7 А*ч. Зарядка осуществляется при прямом контакте либо беспроводным способом. Применение последнего увеличивает расходы на комплектующие детали.

Самостоятельный возврат робота к месту зарядки – сложная задача, которую можно решить установкой передающего маяка.

Любая автоматизированная модель собирается на базе контроллера (мозга системы). Поэтому следует изучить язык его программирования для занесения алгоритма команд. Следует также учитывать интуитивную направленность командного интерфейса, что значительно облегчает процесс. Как микроконтроллер, так и используемые датчики часто имеют стандартизированные разъемы для подсоединений, поэтому пайка требуется редко.

Подготовка к практической реализации проекта

Рассмотрим применение вышеизложенных принципов на базе платформы Arduino Mega 2560. Процесс создания будет состоять из нескольких этапов:

- подготовка инструментов и материалов;

- изготовление корпуса с колесами и отделом под мусор, пылесборника и турбины;

- монтаж датчиков и микроконтроллера, моторов с редукторами, аккумулятора, щеток;

- выполнение электрических подключений;

- введение программы в Arduino, определение согласованности датчиков;

- проверка работоспособности робота-пылесоса и его способности заряжаться самостоятельно.

Идея реализуется с помощью следующих материалов и инструментов:

- контроллер Arduino – 1 шт, с драйверами;

- лист фанеры (либо плотный картон) – 1 м.кв;

- колеса – 3 шт;

- провод сечением не более 0,75 мм.кв (подойдет витая пара) – около 2 м;

- блок питания – 4 аккумулятора по 18 V, индикатор заряда к ним, зарядное устройство;

- инфракрасные датчики – 4 шт, контактные – 2 шт;

- электродвигатели: для турбины – 1 шт, вращающий щетку – 1 шт, 2 мотора с редуктором обеспечивают передвижение;

- поливинилхлоридный корпус – 1 шт;

- клей – 1 упаковка, саморезы – 10 шт, скотч – 1 шт, набор магнитов;

- набор отверток и сверл, плоскогубцы, нож канцелярский, карандаш, линейка, шуруповерт, электролобзик.

Сборка робота-пылесоса

Подготовив все необходимое можно приступать к сборке. Она заключается в прохождении вышеописанных этапов.

Важным моментом работы является возвращение бампера в исходное положение после удара о препятствие, то есть достаточная его упругость.

Все детали закрепляются на имеющиеся для этих целей у них разъемы саморезами либо клеем, скотчем. Полученный результат представлен на фотографии: