Для того чтобы изготовить любое изделие или деталь изделия, необходимо вначале разработать ее проект, то есть чертеж или эскиз, которыми специалисты и руководствуются в ходе их изготовления. Только тогда детали будут получаться однородными, качественными и соответствующими своим техническим и прочим характеристикам. В нашем материале мы расскажем, чем отличается эскиз от чертежа и проведем основные отличительные характеристики этих двух документов.

Что такое эскиз?

Эскиз — это набросок (рисунок) детали, предмета или строения от руки с соблюдением приблизительных пропорций будущего изделия. Но для того, чтобы до конца понять, чем отличается эскиз детали от чертежа, следует вникнуть в суть эскиза подробнее. В эскизе, несмотря на то, что сам рисунок может быть приблизительным, значения, заданные в нем, должны быть четко определены для того, чтобы выполняющие работу по изготовлению детали (изделия), руководствуясь этими размерами и упоминанием о прочих (так же выверенных) особенностях, смогли сделать полноценную и рабочую деталь (изделие), полностью подходящую по своим техническим и прочим характеристикам к дальнейшему ее использованию.

Эскиз также применяется в случае, если изготовить нужно лишь одну какую-то деталь либо разработать на его основе полноценный производственный чертеж. Если изделия или детали планируется выпускать в производственных масштабах (в большом количестве), для этого, на базе предыдущих разработок, проработок, доработок (эскизов) чертится чертеж.

Что такое чертеж?

Чертеж - это полностью проработанный документ с подробным техническим и прочим описанием детали (изделия, постройки). По сути, это тот же эскиз, но выполненный с помощью специальных и в соответствии с общепринятыми правилами черчения. Деталь в таком документе проработана на 100 %, все сегменты и части в ней тщательнейшим образом выверены и нанесены на бумагу в заданных пропорциях, с уменьшением (или увеличением), исходя из правил и соотношений масштабирования.

Понимание того, чем отличается эскиз от чертежа, заложено в следующем. Любая деталь агрегата, равно как и узел или сам агрегат, запускаемые в серийное производство, должны иметь именно свой рабочий чертеж, а не эскиз, которым и руководствуются специалисты в процессе ее производства (изготовления). Качественными считаются только те узлы, детали, агрегаты, которые выполнены в строгом соответствии с разработанными для производства рабочими чертежами. Любые расхождения с чертежом в размерах и прочих особенностях дают право называть такое изделие некондиционным (бракованным).

Общее в эскизе и чертеже

Итак, чем отличается эскиз от рабочего чертежа детали? В первую очередь - тщательнейшей проработкой и соблюдением пропорций. Но есть в этих двух документах и четко прослеживающиеся сходства, например:

Разница в эскизе и чертеже

Из дальнейшего раздела станет еще более понятным, чем отличается эскиз от рабочего чертежа. В частности, основные различия этих двух документов состоят в следующем:

- В точности исполнения. Если эскиз можно набросать от руки или дорабатывать его при помощи наносимых от руки линий, то чертеж — это окончательный документ, не предусматривающий доработки и выполненный с помощью чертежных инструментов или специальных компьютерных программ, созданных специально для черчения.

- Если в эскизе соблюдаются лишь условные пропорции детали, то чертеж — это полноценный вид детали с точным соблюдением пропорций, уменьшенный или увеличенный по всем правилам масштабирования. Некоторые чертежи могут совпадать по масштабу с деталями на 100 %.

- В оформлении. Техническая часть чертежа содержит гораздо больше детальной информации об изделии.

Итог

Для итогового сравнения эскиза и чертежа мы решили создать таблицу, в которой полностью бы прослеживались основные различия этих двух чертежных документов.

| Делается от руки или при помощи обычной линейки, с ручной доработкой изгибов | Делается исключительно с помощью чертежных инструментов или специальных компьютерных программ |

| Точность заключается лишь в некотором соблюдении пропорций | Точность заключается во всем: в пропорциях, в размерах, в масштабном соотношении |

| Прорабатываются лишь ключевые особенности и характеристики | Содержит подробный наглядный пример с упоминанием самых мельчайших особенностей и характеристик |

| Оформление технической части содержит лишь общую информацию. | Оформление технической части содержит развернутую и более подробную информацию о будущем изделии |

| В некоторых случаях может в процессе изготовления дорабатываться, со внесением некоторых корректировок и замечаний об их внесении | Всегда окончательный документ. Оговоренные в нем значения и прочая информация не подлежат никаким корректировкам. Деталь (изделие) всегда должна быть изготовлена строго по чертежу. Все погрешности должны укладываться в рамки, предусмотренные настоящим чертежом. |

Заключение

Как сказал бы любой чертежник, независимо от того, чем отличается эскиз от чертежа, без эскиза не было бы чертежа как такового. И действительно, для того чтобы проработать свой чертеж, чертежникам вначале в любом случае приходится набрасывать эскиз, а потом уже, на его основе, создавать полноценный чертеж.

Как показывает практика, для многих бывалых токарей или архитекторов, которые чаще всего руководствуются такими документами в изготовлении деталей или строительстве различных построек, совершенно без разницы, чем отличается чертеж от эскиза. Им главное, чтобы в документе правильно были отображены все размеры. Нередко в ремонтных мастерских станочникам самим, буквально на ходу, приходится создавать эскизы к деталям. Но от этого качество изготавливаемых ими изделий совершенно не падает. То же самое можно сказать и о специалистах в области строительства.

Эскизы предназначены для разового использования. По эскизам выполняют рабочие чертежи, а в отдельных случаях изготовляют детали.

Эскизы обычно выполняют мягким карандашом на бумаге в клетку. Линии, надписи и цифры должны быть четкими. Все построения следует производить от руки. На эскизе необходимо соблюдать пропорциональность линейных размеров элементов деталей и проекционную связь.

Рабочий чертеж детали отличается от эскиза тем, что он выполняется чертежными инструментами или с помощью чертежной программы на компьютере (например, в Автокаде, Компасе и др.) в стандартном масштабе, на стандартных форматах, при строгом соблюдении типов линий и их толщины. На рабочем чертеже, как и на эскизе детали должны быть помещены все сведения, необходимые для изготовления детали, т.е. должна быть передана форма детали и ее размеры, указаны допустимые отклонения от номинальных размеров.

Эскизы и чертежи, выполняемые учащимися на курсе “Машиностроительное черчение”, можно рассматривать как конструкторский документ, составленный на конкретное учебное задание. Каждый чертеж должен иметь основную надпись, которая располагается в правом нижнем углу чертежа. Форма основной надписи для машиностроительных чертежей должна соответствовать ГОСТ 2.104-68.

Нанесение размеров на эскизах и чертежах

Перед нанесением размеров, рекомендуем внимательно изучить ГОСТ 2.307-68 о нанесении размеров и предельных отклонений на чертежах. Проставляя размеры, следует учитывать требования конструкции, технологию обработки детали и возможность контроля. Поэтому перед простановкой размеров следует выбрать поверхности или линии детали, от которых будет производиться обмер детали при ее обработке на станах. Эти поверхности называют базами. Базы могут быть конструкторскими и технологическими. Взаимное положение разных поверхностей детали задается линейными или угловыми размерами. Точки и линии чертежа детали, по отношению к которым конструктор ориентирует другие детали, называются конструкторским базами. Поверхность от которой лучше всего производить измерение в процессе изготовления детали, называется технологической базой.

Проставить размеры так, чтобы были учтены требования конструкции и технологии, - задача очень сложная, так как часто простановка размеров от конструктивных баз не совпадет с простановкой размеров от технологических баз. Размеры следует проставлять так, чтобы их было удобно контролировать конкретным измерительным инструментом, чтобы рабочий при изготовлении детали по чертежу не производил ни каких подсчетов и пользовался только теми размерами, которые проставлены на чертеже.

Показано нанесение размеров от одной базы (поверхности детали) отверстий, расположенных на одной оси. На рисунке за базу принята ось, так как отверстия расположены по окружности.

В практике применяют три способа нанесения размеров: цепочкой, координатный (от одной базы) и комбинированный. При нанесении размеров цепочкой один из них не указывают, так как он определяется габаритным размером детали. Основным недостатком этого способа является суммирование ошибок, которые могут появиться в процессе изготовления детали. При координатном способе размеры наносят от выбранной базы. При этом способе любой размер не зависит от других размеров детали. Комбинированный способ соединяет особенности цепного и координатного способов. Этот способ является наиболее распространенным.

Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления детали. Не допускается повторять размеры одного и того же элемента на разных изображениях. Размеры нескольких одинаковых элементов можно наносить один раз, с указанием на выноске количество этих элементов.

Каждый размер соответствует определенной технологической операции. Рекомендуется размеры, относящиеся к внутренней поверхности, наносить со сторон разреза, а наружные размеры - со стороны вида.

При выполнении эскизов деталей с натуры, а также при выполнении рабочих чертежей деталей следует пользоваться нормальными линейными размерами, установленными ГОСТ 6636-69.

Требование применения нормальных размеров распространяется на те поверхности, которые изготовляют по системе допусков. Нормальные размеры рекомендуется округлять, если это возможно, отдовая предпочтение в первую очередь числам, оканчивающимся на нуль, а затем на нуль и пять и, наконец на 2 и 8. Применение нормальных линейных и угловых размеров при изготовлении деталей машин значительно сокращает количество необходимых измерительных калибров и себестоимость изделий.

Изделием называют любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

ГОСТ 2.101-88* устанавливает следующие виды изделия:

- Детали;

- Сборочные единицы;

- Комплексы;

- Комплекты.

При изучении курса «Инженерной графики» к рассмотрению предлагаются два вида изделий: детали и сборочные единицы.

Деталь – изделие, изготавливаемое из однородного по наименованию и марке материала, без применения сборочных операций.

Например: втулка, литой корпус, резиновая манжета (неармированная), отрезок кабеля или провода заданной длинны. К деталям относятся так же изделия, подвергнутые покрытиям (защитным или декоративным), или изготовленные с применением местной сварки, пайки, склейки сшивки. К примеру: корпус, покрытый эмалью; стальной винт, подвергнутый хромированию; коробка, склеенная из одного листа картона, и т.п.

Сборочная единица – изделие, состоящее из двух и более составных частей, соединённых между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сваркой, пайкой, клёпкой, развальцовкой, склеиванием и т.д.).

Например: станок, редуктор, сварной корпус и т.д.

Комплексы — два и более специфицируемых изделия не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций, например, автоматическая телефонная станция, зенитный комплекс и т.п.

Комплекты — два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например, комплект запасных частей, комплект инструментов и принадлежностей, комплект измерительной аппаратуры и т.п.

Производство любого изделия начинается с разработки конструкторской документации. На основании технического задания проектная организация разрабатывает эскизный проект , содержащий необходимые чертежи будущего изделия, расчётно-пояснительную записку, проводит анализ новизны изделия с учётом технических возможностей предприятия и экономической целесообразности его осуществления.

Эскизный проект служит основанием для разработки рабочей конструкторской документации. Полный комплект конструкторской документации определяет состав изделия, его устройство, взаимодействие составных частей, конструкцию и материал всех входящих в него деталей и другие данные, необходимые для сборки, изготовления и контроля изделия в целом.

Сборочный чертёж – документ, содержащий изображение сборочной единицы и данные, необходимые для её сборки и контроля.

Чертёж общего вида – документ, определяющий конструкцию изделия, взаимодействие его составных частей и принцип работы изделия.

Спецификация – документ, определяющий состав сборочной единицы.

Чертёж общего вида имеет номер сборочной единицы и код СБ.

Например: код сборочной единицы (Рисунок 9.1) ТМ.0004ХХ.100 СБ тот же номер, но без кода, имеет спецификация (Рисунок 9.2) этой сборочной единицы. Каждое изделие, входящее в сборочную единицу, имеет свой номер позиции, указанный на чертеже общего вида. По номеру позиции на чертеже можно найти в спецификации наименование, обозначение данной детали, а также количество. Кроме того, в примечании может быть указан материал, из которого деталь изготовлена.

9.2. Последовательность выполнения чертежей деталей

Чертёж детали – это документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля.

Перед выполнением чертежа необходимо выяснить назначение детали, конструктивные особенности, найти сопрягаемые поверхности. На учебном чертеже детали достаточно показать изображение, размеры и марку материала.

- Выбрать главное изображение (см. ).

- Установить количество изображений – видов, разрезов, сечений, выносных элементов, которые однозначно дают представление о форме и размерах детали, и дополняющих какой-либо информацией главное изображение, помня о том, что количество изображений на чертеже должно быть минимальным и достаточным.

- Выбрать масштаб изображений по ГОСТ 2.302-68. Для изображений на рабочих чертежах предпочтительным является масштаб 1:1. Масштаб на чертеже детали не всегда должен совпадать с масштабом сборочного чертежа. Крупные и не сложные детали можно вычерчивать в масштабе уменьшения (1:2; 1:2,5; 1:4; 1:5 и т.д.), мелкие элементы лучше изображать в масштабе увеличения (2:1; 2,5:1; 4:1; 5:1; 10:1; и т.д.).

- Выбрать формат чертежа. Формат выбирается в зависимости от размера детали, числа и масштаба изображений. Изображения и надписи должны занимать примерно 2/3 рабочего поля формата. Рабочее поле формата ограничено рамкой в строгом соответствии с ГОСТ 2.301-68* по оформлению чертежей. Основная надпись располагается в правом нижнем углу (на формате А4 основная надпись располагается только вдоль короткой стороны листа);

- Выполнить компоновку чертежа. Для рационального заполнения поля формата рекомендуется тонкими линиями наметить габаритные прямоугольники выбранных изображений, затем провести оси симметрии. Расстояния между изображениями и рамкой формата должно быть примерно одинаковым. Оно выбирается с учётом последующего нанесения выносных, размерных линий и соответствующих надписей.

- Вычертить деталь. Нанести выносные и размерные линии в соответствии с ГОСТ 2.307-68. Выполнив тонкими линиями чертёж детали, удалить лишние линии. Выбрав толщину основной линии, обвести изображения, соблюдая соотношения линий по ГОСТ 3.303-68. Обводка должна быть чёткой. После обводки выполнить необходимые надписи и проставить числовые значения размеров над размерными линиями (предпочтительно размером шрифта 5 по ГОСТ 2.304-68).

- Заполнить основную надпись. При этом указать: наименование детали (сборочной единицы), материал детали, её код и номер, кем и когда был выполнен чертёж и т.д. (Рисунок 9.1)

Ребра жесткости, спицы при продольных разрезах показывают не заштрихованными.

Рисунок 9.1 – Рабочий чертеж детали «Корпус»

9.3. Нанесение размеров

Простановка размеров является наиболее ответственной частью работы над чертежом, так как неправильно проставленные и лишние размеры приводят к браку, а недостаток размеров вызывает задержки производства. Ниже предложены некоторые рекомендации по нанесению размеров при выполнении чертежей деталей.

Размеры детали замеряют с помощью измерителя на чертеже общего вида сборочной единицы с учётом масштаба чертежа (с точностью 0,5мм). При замере наибольшего диаметра резьбы необходимо округлить его до ближайшего стандартного, взятого по справочнику. Например, если диаметр метрической резьбы по замеру d=5,5мм, то необходимо принять резьбу М6 (ГОСТ 8878-75).

9.3.1. Классификация размеров

Все размеры разделяются на две группы: основные (сопряжённые) и свободные.

Основные размеры входят в размерные цепи и определяют относительное положение детали в узле, они должны обеспечивать:

- расположение детали в узле;

- точность взаимодействия собранных деталей;

- сборку и разборку изделия;

- взаимозаменяемость деталей.

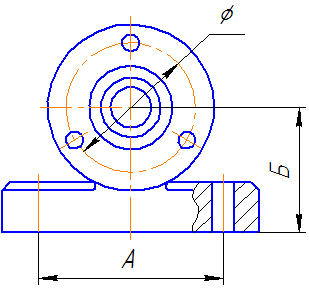

Примером могут служить размеры охватывающих и охватываемых элементов сопряжённых деталей (Рисунок 9.2). Общие соприкасающиеся поверхности двух деталей имеют одинаковый номинальный размер.

Свободные размеры в размерные цепи детали не входят. Эти размеры определяют такие поверхности детали, которые не соединяются с поверхностями других деталей, и поэтому их выполняют с меньшей точностью (Рисунок 9.2).

А – охватывающая поверхность; Б – охватываемая поверхность;

В — свободная поверхность; d – номинальный размер

Рисунок 9.2

9.3.2. Методы простановки размеров

Применяются следующие методы простановки размеров:

- цепной;

- координатный;

- комбинированный.

При цепном методе (Рисунок 9.3) размеры проставляются последовательно один за другим. При такой простановке размеров каждая ступень валика обрабатывается самостоятельно, и технологическая база имеет своё положение. При этом на точность выполнения размера каждого элемента детали не влияют ошибки выполнения предыдущих размеров. Однако, ошибка суммарного размера состоит из суммы ошибок всех размеров. Нанесение размеров в виде замкнутой цепи не допускается, за исключением случаев, когда один из размеров цепи указан как справочный. Справочные размеры на чертеже отмечаются знаком * и записываются на поле: «* Размеры для справок » (Рисунок 9.4).

Рисунок 9.3

Рисунок 9.4

При координатном методе размеры проставляются от выбранных баз (Рисунок 9.5). При этом методе нет суммирования размеров и ошибок в расположении любого элемента относительно одной базы, что является его преимуществом.

Рисунок 9.5

Комбинированный метод простановки размеров представляет собой сочетание цепного и координатного методов (Рисунок 9.6). Он применяется, когда необходима высокая точность при изготовлении отдельных элементов детали.

Рисунок 9.6

По своему назначению размеры подразделяются на габаритные, присоединительные, установочные и конструктивные.

Габаритные размеры определяют предельные внешние (или внутренние) очертания изделия. Они не всегда наносятся, но их часто указывают для справок, особенно для крупных литейных деталей. Габаритный размер не наносится на болтах и шпильках.

Присоединительные и установочные размеры определяют величины элементов, по которым данное изделие устанавливают на место монтажа или присоединяют к другому. К таким размерам относятся: высота центра подшипника от плоскости основания; расстояние между центрами отверстий; диаметр окружности центров (Рисунок 9.7).

Группа размеров, определяющих геометрию отдельных элементов детали предназначенных для выполнения какой-либо функции, и группа размеров на элементы детали, такие как фаски, проточки (наличие которых вызвано технологией обработки или сборки), выполняются с различной точностью, поэтому их размеры не включают в одну размерную цепь (Рисунок 9.8, а, б).

Рисунок 9.7

Рисунок 9.8, а

Рисунок 9.8, б

9.4. Выполнение чертежа детали, имеющей форму тела вращения

Детали, имеющие форму тела вращения, в подавляющем большинстве (50-55% из числа оригинальных деталей) встречаются в машиностроении, т.к. вращательное движение – самый распространённый вид движения элементов существующих механизмов. Кроме того, такие детали технологичны. К ним относятся валы, втулки, диски и т.п. обработка таких деталей производится на токарных станках, где ось вращения расположена горизонтально.

Поэтому детали, имеющие форму тела вращения, располагают на чертежах так, чтобы ось вращения была параллельна основной надпись чертежа (штампу). Торец детали, принятый за технологическую базу для обработки, желательно располагать справа, т.е. так, как он будет расположен при обработке на станке. На рабочем чертеже втулки (Рисунок 9.9) показано выполнение детали, являющейся поверхностью вращения. Наружные и внутренние поверхности детали ограничены поверхностями вращения и плоскостями. Другим примером может быть деталь «Вал» (Рисунок 9.10), ограниченная соосными поверхностями вращения. Осевая линия параллельна основной надписи. Размеры проставлены комбинированным способом.

Рисунок 9.9 — Рабочий чертеж детали поверхности вращения

Рисунок 9.10 — Рабочий чертеж детали «Вал»

9.5. Выполнение чертежа детали изготовленной из листа

К этому виду деталей относятся прокладки, крышки, планки, клинья, плиты и т.д. Детали такой форму обрабатываются различными способами (штамповка, фрезеровка, строгание, резка ножницами). Плоские детали, изготовленные из листового материала, изображают, как правило, в одной проекции, определяющей контур детали (Рисунок 9.11). Толщина материала указывается в основной надписи, но рекомендуется указывать её повторно на изображении детали, на чертеже — s3 . Если деталь гнутая, то часто на чертеже показывают развертку.

Рисунок 9.11 — Чертеж плоской детали

9.6. Выполнение чертежа детали, изготовленной литьем, с последующей механической обработкой

Формообразование литьем позволяет получить достаточно сложную форму детали, практически без потерь материала. Но после литья поверхность получается достаточно грубая, поэтому, рабочие поверхности требуют дополнительной механической обработки.

Таким образом получаем две группы поверхностей — литейные (черные) и обработанные после литья (чистые).

Процесс литья: в литейную форму заливается расплавленный материал, после остывания заготовка вынимается из формы, для чего, большинство поверхностей заготовки имеют литейные уклоны, а сопряжения поверхностей — литейные радиусы скруглений.

Литейные уклоны можно не изображать, а литейные радиусы должны быть изображены обязательно. Размеры литейных радиусов скруглений указывают в технических требованиях чертежа записью, например: Неуказанные литейные радиусы 1,5 мм.

Основная особенность нанесения размеров: так как есть две группы поверхностей, то есть и две группы размеров, одна связывает все черные поверхности, другая — все чистые, и по каждому координатному направлению допускается проставлять только один размер, связывающий между собой эти две группы размеров.

На рисунке 9.12 такими размерами являются: на главном изображении — размер высоты крышки — 70, на виде сверху — размер 10 (от нижнего торца детали) (выделены синим цветом).

При литье применяют литейный материал (буква Л в обозначении), обладающий повышенной текучестью, например:

- стали по ГОСТ 977-88 (Сталь 15Л ГОСТ 977-88)

- серые чугуны по ГОСТ 1412-85 (СЧ 15 ГОСТ 1412-85)

- литейные латуни по ГОСТ 17711-93 (ЛЦ40Мц1,5 ГОСТ 17711-93)

- алюминиевые сплавы по ГОСТ 2685-75 (АЛ2 ГОСТ 2685-75)

Рисунок 9.12 — Чертеж литейной детали

9.7. Выполнение чертежа пружины

Пружины применяются для создания определённых усилий в заданном направлении. По виду нагружения пружины подразделяются на пружины сжатия, растяжений, кручения и изгиба; по форме – на винтовые цилиндрические и конические, спиральные, листовые, тарельчатые и пр. правила выполнения чертежей различных пружин устанавливает ГОСТ 2.401-68. На чертежах пружины вычерчивают условно. Витки винтовой цилиндрической или конической пружины изображают прямыми линиями, касательными к участкам контура. Допускается в разрезе изображать только сечения витков. Пружины изображают с правой навивкой с указанием в технических требованиях истинного направления витков. Пример выполнения учебного чертежа пружины приведён на Рисунке 9.13.

Чтобы получить на пружине плоские опорные поверхности крайние витки пружины поджимают на ¾ витка или на целый виток и шлифуют. Поджатые витки не считаются рабочими, поэтому полное число витков n равно числу рабочих витков плюс 1,5÷2:n 1 =n+(1.5÷2) (Рисунок 9.14).

Построение начинают с проведения осевых линия, проходящих через центры сечений витков пружины (Рисунок 9.15, а). Затем на левой стороне осевой линии проводят окружность, диаметр которой равен диаметру проволоки, из которой изготовлена пружины. Окружность касается горизонтальной прямой, на которую опирается пружина. Затем необходимо провести полуокружность из центра, расположенного в пересечении правой оси с той же горизонтальной прямой. Для построения каждого последующего витка пружины слева на расстоянии шага строят сечения витков. Справа каждое сечение витка будет располагаться напротив середины расстояния между витками, построенными слева. Проводя касательные к окружностям, получают изображение пружины в разрезе, т.е. изображение витков, лежащих за плоскостью, проходящей через ось пружины. Для изображения передних половин витков так же проводят касательные к окружностям, но с подъёмом вправо (Рисунок 9.15, б). Переднюю четверть опорного витка строят так, чтобы касательная к полуокружности касалась одновременно и левой окружности в нижней части. Если диаметр проволоки 2мм и менее, то пружину изображают линиями толщиной 0,5÷1,4мм. При вычерчивании винтовых пружин с числом витков более четырёх показывают с каждого конца один-два витка, кроме опорных проводя осевые линии через центры сечений витков по всей длине. На рабочих чертежах винтовые пружины изображают так, чтобы ось имела горизонтальное положение.

Как правило, не рабочем чертеже помещают диаграмму испытаний, показывающую зависимость деформаций (растяжения, сжатия) от нагрузки (Р 1 ; Р 2 ; Р 3), где Н 1 – высота пружины при предварительной деформации Р 1 ; Н 2 – то же, при рабочей деформации Р 2 ; Н 3 – высота пружины при максимальной деформации Р 3 ; Н 0 – высота пружины в рабочем состоянии. Кроме того, под изображением пружины указывают:

- Номер стандарта на пружину;

- Направление навивки;

- n – число рабочих витков;

- Полное число витков n;

- Длину развёрнутой пружины L=3,2×D 0 ×n 1 ;

- Размеры для справок;

- Другие технические требования.

Рисунок 9.13 – Рабочий чертеж пружины

|

|

| а | б |

Рисунок 9.14. Изображения поджатых витков пружины

Рисунок 9.15. Последовательность построения изображения пружины

9.8. Выполнение чертежа зубчатого колеса

Зубчатое колесо — важнейшая составная часть многих конструкций приборов и механизмов, предназначенных для передачи или преобразования движения.

Основные элементы зубчатого колеса: ступица, диск, зубчатый венец (рисунок 9.16).

Рисунок 9.16 — Элементы зубчатого колеса

Профили зубьев нормализованы соответствующими стандартами.

Основными параметрами зубчатого колеса являются (рисунок 9.17):

m=P t / π [мм ] – модуль;

d a = m ст (Z +2) – диаметр окружности вершин зубьев;

d = m ст Z – делительный диаметр;

d f = m ст (Z – 2.5) – диаметр окружности впадин;

S t = 0.5 m ст π – ширина зуба;

h a – высота головки зуба;

h f – высота ножки зуба;

h = h a +h f – высота зуба;

P t – делительный окружной шаг.

Рисунок 9.17 — Параметры зубчатого колеса

Основная характеристика зубчатого венца — модуль — коэффициент, связывающий окружной шаг с числом π. Модуль стандартизован (ГОСТ 9563-80).

m = P t / π [мм]

| 0,25 | (0,7) | (1,75) | 3 | (5,5) | 10 | (18) | 32 |

| 0,3 | 0,8; (0,9) | 2 | (3,5) | 6 | (11) | 20 | (36) |

| 0,4 | 1; (1,125) | (2,25) | 4 | (7) | 12 | (22) | 40 |

| 0,5 | 1,25 | 2,5 | (4,5) | 8 | (14) | 25 | (45) |

| 0,6 | 1,5 | (2,75) | 5 | (9) | 16 | (28) | 50 |

На учебных чертежах зубчатых колес:

Высота головки зуба – h a = m;

Высота ножки зуба – h f = 1,25m;

Шероховатость рабочих поверхностей зуба – Ra 0.8 [мкм];

Справа вверху листа выполняют таблицу параметров, размеры которой приведены на рисунке 9.18, часто заполняют только значение модуля, число зубьев и делительный диаметр.

Рисунок 9.18 — Таблица параметров

Зубья колеса изображают условно, согласно ГОСТ 2.402-68 (Рисунок 9.19). Штрихпунктирная линия — делительная окружность колеса.

В разрезе зуб показывают нерассеченным.

|

||

| а | б | в |

Рисунок 9.19 — Изображение зубчатого колеса а — в разрезе, б — на виде спереди и в — на виде слева

Шероховатость на боковую рабочую поверхность зуба на чертеже проставляют на делительной окружности.

Пример выполнения чертежа зубчатого колеса приведен на рисунке 9.20.

Рисунок 9.20 — Пример выполнения учебного чертежа зубчатого колеса

9.9. Последовательность чтения чертежа общего вида

- По данным, содержащимся в основной надписи, и описанию работы изделия выяснить наименование, назначение и принцип работы сборочной единицы.

- По спецификации определить, из каких сборочных единиц, оригинальных и стандартных изделий состоит предложенное изделие. Найти на чертеже то количество деталей, которое указано в спецификации.

- По чертежу представить геометрическую форму, взаимное расположение деталей, способы их соединения и возможность относительного перемещения, то есть, как работает изделие. Для этого необходимо рассмотреть на чертеже общего вида сборочной единицы все изображения данной детали: дополнительные виды, разрезы, сечения, и выносные элементы.

- Определить последовательность сборки и разборки изделия.

При чтении чертежа общего вида необходимо учитывать некоторые упрощения и условные изображения на чертежах, допускаемые ГОСТ 2.109-73 и ГОСТ 2.305-68*:

На чертеже общего вида допускается не показывать:

- фаски, скругления, проточки, углубления, выступы и другие мелкие элементы (Рисунок 9.21);

- зазоры между стержнем и отверстием (Рисунок 9.21);

- крышки, щиты, кожухи, перегородки и т.д. при этом над изображением делают соответствующую надпись, например: «Крышка поз.3 не показана»;

- надписи на табличках, шкалах и т.д. изображают только контуры этих деталей;

- на разрезе сборочной единицы разные металлические детали имеют противоположные направления штриховки, либо разную плотность штриховки (Рисунок 9.21). Необходимо помнить, что для одной и той же детали плотность и направление всех штриховок одинаковы на всех проекциях;

- на разрезах показывают не рассечёнными:

- составные части изделия, на которые оформлены самостоятельные сборочные чертежи;

- такие детали как оси, валы, пальцы, болты, винты, шпильки, заклёпки, рукоятки, а также шарики, шпонки, шайбы, гайки (Рисунок 9.21);

- сварное, паяное, клееное изделие из однородного материала в сборе с другими изделиями на разрезе имеет штриховку в одну сторону, при этом границы между деталями изделия показаны сплошными линиями;

- допускается равномерно расположенные одинаковые элементы (болты, винты, отверстия) показывать не все, достаточно одного;

- если ни одно отверстие, соединение не попадает в секущую плоскость, то допускается его «доворачивать», чтобы оно попало в изображение разреза.

На сборочных чертежах проставляют справочные, установочные, исполнительные размеры. Исполнительные это размеры на те элементы, которые появляются в процессе сборки (например, штифтовые отверстия).

Рисунок 9.21 – Сборочный чертеж

Рисунок 9.22 – Спецификация

9.10. Правила заполнения спецификации

В спецификацию для учебных сборочных чертежей, как правило, входят следующие разделы:

- Документация;

- Комплексы;

- Сборочные единицы;

- Детали;

- Стандартные изделия;

- Прочие изделия;

- Материалы;

- Комплекты.

Название каждого раздела указывается в графе «Наименование», подчеркивается тонкой линией и выделяется пустыми строчками.

- В раздел » Документация» вносят конструкторские документы на сборочную единицу. В этот раздел в учебных чертежах вписывают «Сборочный чертеж».

- В разделы «Сборочные единицы» и «Детали» вносят те составные части сборочной единицы, которые непосредственно входят в нее. В каждом из этих разделов составные части записывают по их наименованию.

- В раздел «Стандартные изделия» записывают изделия, применяемые по государственным, отраслевым или республиканским стандартам. В пределах каждой категории стандартов запись производят по однородным группам, в пределах каждой группы — в алфавитном порядке наименований изделий, в пределах каждого наименования — в порядке возрастания обозначений стандартов, а в пределах каждого обозначения стандартов — в порядке возрастания основных параметров или размеров изделия.

- В раздел «Материалы» вносят все материалы, непосредственно входящие в сборочную единицу. Материалы записывают по видам и в последовательности, указанным в ГОСТ 2.108 — 68. В пределах каждого вида материалы записывают в алфавитном порядке наименований материалов, а в пределе каждого наименования — по возрастанию размеров и других параметров.

В графе «Количество» указывают количество составных частей на одно специфицируемое изделие, а в разделе «Материалы» — общее количество материалов на одно специфицируемое изделие с указанием единиц измерения — (например, 0,2 кг). Единицы измерения допускается записывать в графе «Примечание».

Как создать спецификацию в программе КОМПАС-3D, рассказано в соответствующей данной теме

!

К атегория:

Технические чертежи

Назначение рабочего эскиза и последовательность его выполнения

Эскизом называется чертеж временного характера, выполненный от руки, без точного соблюдения масштаба, содержащий все необходимые данные для изготовления изображенной на нем детали с обязательным сохранением пропорций всех элементов детали. Эскизы подразделяются на:

а) эскизные разработки новых конструкций, по которым изготавливаются опытные образцы деталей или рабочие чертежи;

б) эскизы, выполненные с.готовых деталей, т. е. процесс съемки с натуры при ремонте изделий, изготовлении деталей временных приспособлений и в других случаях.

Удобнее всего выполнять эскизы на бумаге в клетку или миллиметровой, так как использование линий сетки бумаги в качестве основных линий изображения, осевых, выносных размерных и т. д. значительно облегчает процесс выполнения эскиза и при этом упрощается сохранение пропорций элементов детали.

Всякий эскиз должен отвечать следующим основным требованиям:

1) быть аккуратно выполненным;

2) содержать необходимое число проекций, дающих полное представление о геометрических формах детали;

3) содержать необходимые виды, разрезы, сечения;

4) иметь необходимые для изготовления детали размеры и предельные отклонения (см. главу V), знаки, показывающие чистоту обработки ее поверхности, покрытие поверхностей, термическую обработку;

5) содержать сведения о материале, из которого должна быть изготовлена деталь;

6) иметь все дополнительные сведения, которые не могут быть показаны изображением, но необходимы для изготовления детали.

Прежде чем приступить к выполнению эскиза, необходимо внимательно изучить конструктивные формы детали, мысленно расчленить деталь на отдельные геометрические элементы (формы детали); установить рабочее положение детали или положение, наиболее выгодное для изображения; определить главный вид и необходимое число проекций; выбрать подходящий формат (размер) бумаги и нанести рамку чертежа (эскиза), отвести место для основной надписи (углового штампа).

Выбирая величину изображений (видов), необходимо учитывать возможное размещение размерных линий и размеров непосредственно у изображений и достаточно ясную наглядность конструктивных форм детали.

Удобнее начинать эскиз детали с центрального тела (элемента), изображая его одновременно во всех проекциях, а затем к нему постепенно достраивать остальные составные части детали, по возможности точнее соблюдая пропорциональность этих частей.

Рис. 1. Эскиз детали (а) и ее чертеж (б).

Иногда легче начинать вычерчивать деталь с поверхности, которой она опирается при работе (опорная поверхность) или посредством которой присоединяется к другой поверхности (привальная поверхность).

Чтобы поверхности детали проецировались в виде линий, опорная поверхность ее должна быть параллельна плоскости проекций. Боковые поверхности также располагают по возможности параллельно другим плоскостям проекций. На это следует обращать особое внимание и изображать деталь на эскизе не в аксонометрической (как мы ее видим), а в прямоугольных проекциях.

Изображение на эскизе наружных и внутренних форм детали дает возможность получить представление о взаимном расположении отверстий, пазов, канавок, о толщине стенок детали, а также наметить необходимые разрезы.

После того как форма детали полностью изображена на эскизе, необходимо приступать к нанесению размерных линий и простановке знаков, обозначающих шероховатость поверхностей. Отсчет размеров производится от намеченной базы (увязывая их с технологическим процессом изготовления детали). При проведении размерных линий используются линии сетки бумаги. Нанесение размеров является самым ответственным этапом работы при изображении деталей. Отсутствие какого-либо одного размера не дает возможности изготовить деталь. Размеры одной и той же части детали не должны повторяться.

Целесообразен следующий порядок нанесения размеров на эскизы:

1. Вначале наносят габаритные размеры. Длина, ширина и высота детали используются как проверочные размеры, составляющие сумму мелких размеров в данном направлении размерной цепи. Габаритные размеры располагают по возможности дальше от проекций, оставляя место для меньших размеров, которые должны наноситься между контуром проекции и габаритными размерами.

2. При наличии отверстий в детали необходимо указать расстояние между их центрами.

3. Указывают диаметры и глубину (длину) отверстий, радиусы закруглений.

4. Наносят размеры, характеризующие величину и форму всех частей деталей по трем взаимно перпендикулярным направлениям - длина, высота, ширина, обращая внимание на их достаточность.

5. Наносят обозначение резьб, уклонов, конусностей, углов и других размеров. Наносят знаки шероховатости поверхностей.

После нанесения всех размерных линий приступают к обмеру детали и простановке размерных чисел. Обмер деталей производится тем же мерительным инструментом, которым обмеряют детали на производстве при их изготовлении и контроле. Метод обмера деталей и мерительный инструмент рассматриваются ниже.

После нанесения размеров, знаков, изображающих шероховатость, и других обозначений выполняется штриховка разрезов и сечений. Цифры, значки радиусов, диаметров, знаки шероховатости поверхности заштриховывать нельзя. На размерные, выносные, штриховые, а также линии, изображающие резьбу, штриховка наносится, если они попадают под нее.

Эскиз оформляется надписями и различными техническими указаниями, требованиями и пояснениями, которые размещаются в правой части чертежа. Надписи на эскизах выполняются чертежным шрифтом произвольного размера.

Эскизы деталей следует выполнять в определенной последовательности графических операций.

Для примера рассмотрим выполнение эскиза корпуса подшипника, изображенного в аксонометрической проекции.

Устанавливаем, что необходимым и достаточным числом проекций будет три, а именно: главный вид, вид слева и вид сверху.

Рис. 2. Наглядное изображение корпуса подшипника.

За главный вид принимаем вид спереди. За рабочее положение корпуса подшипника принимаем положение, изображенное на рис. 2.

Последовательность выполнения графических операций при составлении эскиза корпуса подшипника показана на рис. 3.

Мысленно расчленяем деталь на определенные геометрические элементы. Данная деталь состоит из двух полуцилиндров в нижнем основании и прямоугольной четырехгранной призмы. В полуцилиндрах имеется два цилиндрических гладких отверстия. Верхняя часть детали состоит из верхнего полуцилиндра и прямоугольной четырехгранной призмы. Справа и слева на призме размещены приливы. В верхнем полуцилиндре имеется гладкое цилиндрическое отверстие.

Рис. 3, а, б, в, г, д, е, ж, в. Последовательность выполнения эскиза корпуса подшипника.

Первая операция. Устанавливаем рабочее положение детали, главный вид и число проекций. Выбираем формат бумаги.

Вторая операция. Тонкими линиями наносим границы каждого вида (в виде прямоугольников), сохраняя соотношение габаритных размеров видов (рис. 3, а).

Третья операция. Определяем наличие симметрии. На всех видах наносим штрих-пунктирными линиями оси симметрии, центровые и линии тел вращения (рис. 3, б).

Четвертая операция. Вычерчиваем тонкими линиями видимые контуры детали на всех проекциях одновременно (рис. 3, в).

Пятая операция. Изображаем внутренние невидимые формы детали штриховыми линиями (рис. 3, г).

Шестая операция. Выполняем необходимые разрезы детали для выявления внутренних форм (рис. 3, д). На главном виде (рис. 3, г) горизонтальное сквозное отверстие и вертикальные отверстия изображены штриховыми линиями. Целесообразно изображение корпуса мысленно рассечь фронтальной секущей плоскостью по оси симметрии, т. е. по отверстиям. Мысленно отбросив переднюю правую четверть детали, увидим отверстия, которые ранее были закрыты толщиной стенки детали (рис. 3, д). Оставшиеся штриховые линии на левой части вида, симметричные открытым, должны быть вытерты.

На виде сверху оба горизонтальные отверстия изображены штриховыми линиями (рис. 3, г). Если деталь рассечь двумя параллельными горизонтальными плоскостями и мысленно отбросить верхнюю часть корпуса, то эти отверстия станут видимыми (рис. 3, д). Штриховые линии, симметричные открытым, изображать не следует.

На виде слева мысленно удаляем правую четверть детали. В результате получаем ясное представление о виде (внешнем очертании детали, левая часть проекции) и отверстии, которое без применения разреза оказалось бы закрытым (сравните рис. 3, гид, вид слева).

После внимательной проверки выполненных видов и разрезов можно обводить их мягким карандашом, соблюдая характер и толщину линий согласно ГОСТ 2.303-68.

Седьмая операция. Наносим размерные линии и проставляем знаки, обозначающие шероховатость поверхностей (рис. 3, е).

Восьмая операция. Выполняем штриховку (условное графическое обозначение материалов) в разрезах и сечениях (рис. 3, ж).

Девятая операция. Оформляем эскиз надписями, [различными указаниями, требованиями и пояснениями (рис. 3, з).

После выполнения нескольких эскизов простых деталей и усвоения метода работы можно перейти к изображению более сложных деталей.

В процессе выполнения эскизов некоторые этапы можно объединить, а число их сократить.

Эскизом называется конструкторский документ, выполненный от руки, без применения чертежных инструментов, без точного соблюдения масштаба, но с обязательным соблюдением пропорций элементов деталей. Эскиз является временным чертежом и предназначен для разового использования.

Эскиз должен быть оформлен аккуратно с соблюдением проекционных связей и всех правил и условностей, установленных стандартами ЕСКД.

Эскиз может служить документом для изготовления детали или для выполнения ее рабочего чертежа. В связи с этим эскиз детали должен содержать все сведения о ее форме, размерах, шероховатости поверхностей, материале. На эскизе помещают и другие сведения, оформляемые в виде графического или текстового материала (технические требования и т. П.).

Выполнение эскизов (эскизирование) производится на листах любой бумаги стандартного формата. В учебных условиях рекомендуется применять писчую бумагу в клетку.

Процесс эскизирования можно условно разбить на отдельные этапы, которые тесно связаны друг с другом. На рис. 367 показано поэтапное эскизирование детали «опора».

I. Ознакомление с деталью

При ознакомлении определяется форма детали (рис. 368, а и б)и ее основных элементов (рис. 368, в), на которые мысленно можно расчленить деталь. Повозможности выясняется назначение детали и составляется общее представление о материале, обработке и шероховатости отдельных поверхностей, о технологии изготовления детали, о ее покрытиях и т. п.

II. Выбор главного вида и других необходимых изображений

Главный вид следует выбирать так, чтобы он давал наиболее полное представление о форме и размерах детали, а также облегчал пользование эскизом при ее изготовлении.

Существует значительное количество деталей, ограниченных поверхностями вращения: валы, втулки, гильзы, колеса, диски, фланцы и т. п. При изготовлении таких деталей (или заготовок) в основном применяется обработка на токарных или аналогичных станках (карусельных, шлифовальных).

Изображения этих деталей на чертежах располагают так, чтобы на главном виде ось детали была параллельна основной надписи. Такое расположение главного вида облегчит пользование чертежом при изготовлении по нему детали.

По возможности следует ограничить количество линий невидимого контура, которые снижают наглядность изображений. Поэтому следует уделять особое внимание применению разрезов и сечений.

Необходимые изображения следует выбирать и выполнять в соответствии с правилами и рекомендациями ГОСТ 2.305-68.

На рис. 368, а и б даны варианты расположения детали и стрелками показано направление проецирования, в результате которого может быть получен главный вид. Следует отдать предпочтение положению детали на рис. 368, б. В этом случае на виде слева будут видны контуры большинства элементов детали, а сам главный вид даст наиболее ясное представление о ее форме.

В данном случае достаточно трех изображений, чтобы представить форму детали: главный вид, вид сверху и вид слева. На месте главного вида следует выполнить фронтальный разрез.

III. Выбор формата листа

Формат листа выбирается по ГОСТ 2.301-68 в зависимости от того, какую величину должны иметь изображения, выбранные при выполнении этапа II. Величина и масштаб изображений должны позволять четко отразить все элементы и нанести необходимые размеры и условные обозначения.

IV. Подготовка листа

Вначале следует ограничить выбранный лист внешней рамкой и внутри нее провести рамку чертежа заданного формата. Расстояние между этими рамками должно составлять 5 мм, а слева оставляется поле шириной 20 мм для подшивки листа. Затем наносится контур рамки основной надписи.

V. Компоновка изображений на листе

Выбрав глазомерный масштаб изображений, устанавливают на глаз соотношение габаритных размеров детали. В данном случае, если высоту детали принять за А у то ширина детали В^А, а ее длина С«2Л (см. рис. 367, а и 368, б). После этого на эскизе наносят тонкими линиями прямоугольники с габаритными размерами детали (см. рис. 367, а). Прямоугольники располагают так, чтобы расстояния между ними и краями рамки были достаточными для нанесения размерных линий и условных знаков, а также для размещения технических требований.

Осуществление компоновки изображений можно облегчить применением прямоугольников, вырезанных из бумаги или картона и имеющих стороны, соответствующие габаритным размерам детали. Перемещая эти прямоугольники по полю чертежа, выбирают наиболее удачное расположение изображений.

VI. Нанесение изображений элементов детали

Внутри полученных прямоугольников наносят тонкими линиями изображения элементов детали (см. рис. 367, б). При этом необходимо соблюдать пропорции их

размеров и обеспечивать проекционную связь всех изображений, проводя соответствующие осевые и центровые линии.

VII. Оформление видов, разрезов и сечений

Далее на всех видах (см. рис. 367, в) уточняют подробности, не учтенные при выполнении этапа VI (например, скругления, фаски), и удаляют вспомогательные линии построения. В соответствии с ГОСТ 2.305-68 оформляют разрезы и сечения, затем наносят графическое обозначение материала (штриховка сечений) по ГОСТ 2.306-68 и производят обводку изображений соответствующими линиями по ГОСТ 2.303-68.

VIII. Нанесение размерных линий и условных знаков

Размерные линии и условные знаки, определяющие характер поверхности (диаметр, радиус, квадрат, конусность, уклон, тип резьбы и т. п.), наносят по ГОСТ 2.307-68 (см. рис. 367, в). Одновременно намечают шероховатость отдельных поверхностей детали и наносят условные знаки, определяющие шероховатость.

IX. Нанесение размерных чисел

При помощи измерительных инструментов определяют размеры элементов и наносят размерные числа на эскизе. Если у детали имеется резьба, то необходимо определить ее параметры и указать на эскизе соответствующее обозначение резьбы (см. рис. 367, г).

X. Окончательное оформление эскиза

При окончательном оформлении заполняется основная надпись. В случае необходимости приводятся сведения о предельных отклонениях размеров, формы и расположения поверхностей; составляются технические требования и выполняются пояснительные надписи (см. рис. 368, г). Затем производится окончательная проверка выполненного эскиза и вносятся необходимые уточнения и исправления.

Выполняя эскиз детали с натуры, следует критически относиться к форме и расположению отдельных ее элементов. Так, например, дефекты литья (неравномерность толщин стенок, смещение центров отверстий, неровные края, асимметрия частей детали, необоснованные приливы и т. п.) не должны отражаться на эскизе. Стандартизованные элементы детали (проточки, фаски, глубина сверления под резьбу, скругления и т. п.) должны иметь оформление и размеры, предусмотренные соответствующими стандартами.